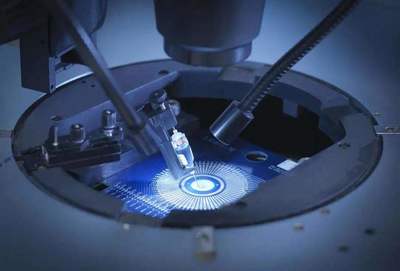

光刻技术作为半导造过程中的核心环节,对于芯片性能和制造效率起着决定性作用。而光刻中的焦深(DOF)是一个至关重要的参数,它直接关系到光刻工艺的稳定性和最终芯片的良品率。焦深(DOF)指的是在光刻过程中,能够获得清晰图像的焦平面范围。简单来说,就是在这个范围内,光刻胶上的图案能够准确地复制掩膜版上的图形。那么,光刻DOF究竟多大才合适呢?这需要综合多方面的因素来考量。

从光刻工艺的稳定性角度来看,较大的焦深往往意味着更高的工艺容错率。在实际的光刻生产过程中,由于硅片表面的不平整、光刻设备的机械误差等因素,很难保证每次光刻时硅片都能精确地处于理想的焦平面上。如果焦深过小,稍微的位置偏差就可能导致光刻图案模糊、线宽不均匀等问题,进而影响芯片的性能和良品率。例如,在先进的芯片制造工艺中,芯片上的电路线条越来越细,对光刻精度的要求也越来越高。此时,如果焦深不足,即使是微小的硅片表面起伏,也可能使光刻图案出现缺陷,导致芯片无法正常工作。因此,为了提高光刻工艺的稳定性,通常希望焦深能够尽可能大一些。

焦深并非越大越好。在光刻技术中,焦深与分辨率之间存在着一定的矛盾关系。分辨率是指光刻系统能够分辨的最小特征尺寸,它直接决定了芯片上能够制造的最小电路线条宽度。一般来说,提高分辨率需要采用更短的曝光波长、更大的数值孔径等方法,但这些方法往往会导致焦深减小。例如,在极紫外光刻(EUV)技术中,为了实现更高的分辨率,采用了13.5纳米的极紫外光和较大的数值孔径,这使得焦深相对较浅。因此,在追求高分辨率的先进芯片制造工艺中,需要在焦深和分辨率之间进行权衡。如果为了获得更大的焦深而牺牲了分辨率,那么芯片上的电路线条就无法做得足够细,从而限制了芯片的性能和集成度。

光刻DOF的合适大小还与光刻设备的性能、光刻胶的特性以及芯片的具体应用场景等因素有关。不同的光刻设备具有不同的光学性能和焦深调节能力,因此在选择合适的焦深时需要考虑设备的实际情况。光刻胶的灵敏度、分辨率等特性也会影响焦深的选择。例如,某些光刻胶在特定的曝光条件下对焦深的要求更为严格。而不同的芯片应用场景对芯片的性能和成本有不同的要求,这也会影响到光刻DOF的选择。对于一些对性能要求极高的高端芯片,可能需要在保证分辨率的前提下尽量提高焦深;而对于一些对成本更为敏感的低端芯片,则可以在一定程度上放宽对焦深的要求,以降造成本。

在光刻技术的发展过程中,工程师们一直在努力寻找焦深和其他光刻参数之间的最佳平衡点。通过不断优化光刻设备的光学设计、改进光刻工艺、研发新型光刻胶等方法,来提高光刻工艺的整体性能。例如,采用双曝光、多重曝光等技术,可以在不牺牲分辨率的前提下,适当增加焦深,从而提高光刻工艺的稳定性和良品率。随着人工智能和机器学习技术的发展,也可以利用这些技术对光刻过程进行实时监测和优化,根据实际情况动态调整焦深等参数,以达到最佳的光刻效果。

光刻DOF的合适大小并没有一个固定的标准,而是需要根据光刻工艺的稳定性、分辨率要求、光刻设备性能、光刻胶特性以及芯片的具体应用场景等多方面因素进行综合考虑。在实际的芯片制造过程中,工程师们需要通过不断的实验和优化,找到最适合的焦深值,以确保光刻工艺的高效、稳定运行,生产出高质量的芯片。未来,随着半导体技术的不断发展,光刻技术也将不断进步,对焦深等光刻参数的研究和优化也将持续深入,为芯片制造带来更高的性能和更低的成本。

博晶优图光刻

博晶优图光刻