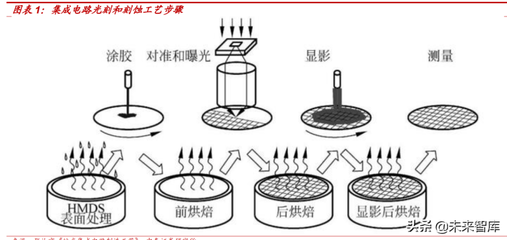

光刻技术在半导造领域占据着核心地位,而光刻过程中的每一个环节都至关重要。其中,光刻HMDS扮演着独特且不可或缺的角色。光刻,作为芯片制造的关键步骤,通过将芯片设计图案精确地转移到半导体晶圆表面,为后续的芯片制造奠定基础。

光刻HMDS,即六甲基二硅氮烷,是光刻工艺中常用的一种化学试剂。它的主要作用在于对晶圆表面进行预处理,以改善光刻胶与晶圆之间的附着力。在光刻过程中,光刻胶需要均匀且牢固地附着在晶圆表面,才能确保后续曝光、显影等步骤能够准确地将设计图案转移到晶圆上。晶圆表面通常存在一些微小的粗糙度和化学性质差异,这会影响光刻胶的附着效果。HMDS能够在晶圆表面形成一层均匀、致密的薄膜,有效地填补这些微观不平整,同时改变晶圆表面的化学性质,使其与光刻胶具有更好的亲和性。

这层由HMDS形成的薄膜具有良好的化学稳定性和热稳定性。它能够抵抗光刻过程中使用的各种化学试剂的侵蚀,确保在曝光和显影过程中不会因为化学反应而破坏薄膜的完整性,从而保证光刻胶始终牢固地附着在晶圆表面。在光刻过程中,曝光环节需要使用紫外线等高能辐射源,HMDS薄膜能够承受这些辐射能量,不会因为辐射而发生分解或变质,维持了光刻胶与晶圆之间的良好结合状态。

HMDS的挥发性适中,易于在晶圆表面形成均匀的覆盖层。在光刻工艺中,通常会采用旋涂等方法将HMDS溶液涂覆在晶圆表面。由于其挥发性特点,能够在短时间内均匀地覆盖整个晶圆表面,并且随着溶剂的挥发,形成一层厚度均匀的薄膜。这对于保证光刻图案的精度和一致性至关重要。如果薄膜厚度不均匀,可能会导致光刻胶在不同区域的附着情况不同,进而影响光刻图案的分辨率和准确性。

HMDS还具有一定的疏水性。这使得在后续的光刻胶涂覆过程中,光刻胶能够更好地铺展在经过HMDS预处理的晶圆表面,形成均匀的胶层。疏水性的薄膜能够减少光刻胶与晶圆表面之间的表面张力,避免光刻胶出现团聚或流淌现象,确保光刻胶能够以理想的厚度和均匀度覆盖在晶圆上,为精确的光刻图案转移提供保障。

在实际的光刻生产线上,HMDS的使用是一个严格控制的过程。从晶圆的装载、HMDS溶液的涂覆参数,到烘烤温度和时间等,每一个环节都需要精确控制,以确保HMDS能够在晶圆表面形成质量稳定、性能良好的预处理薄膜。任何一个参数的偏差都可能导致光刻胶附着力下降,进而影响芯片制造的良率和性能。

光刻HMDS在光刻工艺中通过改善光刻胶与晶圆的附着力、提供化学和热稳定性、保证均匀覆盖以及调节表面张力等多方面的作用,成为了光刻技术中不可或缺的关键因素,对于推动半导造技术的不断进步发挥着重要作用。

博晶优图光刻

博晶优图光刻