光刻技术作为现代半导造中至关重要的工艺,在集成电路的大规模生产以及微纳结构的精确制造等领域发挥着不可替代的作用。它决定了芯片的性能、集成度和功耗等关键指标,对推动信息技术的飞速发展有着深远影响。本次实验聚焦于光刻技术原理和方法的研究,旨在深入了解光刻过程中的物理化学现象,掌握光刻工艺的关键步骤和参数控制,为实际生产和进一步的科研工作奠定基础。

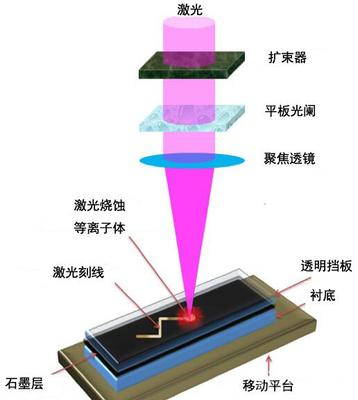

实验原理方面,光刻技术主要基于光化学反应原理。光刻胶是光刻工艺中的关键材料,它在特定波长的光照下会发生化学反应,从而改变其在显影液中的溶解性。正性光刻胶在光照后变得可溶于显影液,而负性光刻胶则相反,光照后变得不溶于显影液。光刻过程通常包括光刻胶涂覆、曝光、显影等步骤。在涂覆环节,需要将光刻胶均匀地涂覆在硅片等基底上,涂覆的厚度和均匀性会直接影响后续光刻的质量。曝光过程是利用光刻掩膜版将设计好的图形转移到光刻胶上,曝光的剂量和时间需要精确控制,以确保光刻胶发生合适的光化学反应。显影则是将曝光后的光刻胶进行处理,使图形显现出来。

实验方法上,我们采用了较为常见的接触式光刻方法。首先对硅片进行清洗和预处理,去除表面的杂质和氧化层,以保证光刻胶与硅片的良好结合。然后使用旋涂机将光刻胶均匀地涂覆在硅片上,通过调整旋涂机的转速和时间来控制光刻胶的厚度。接着将涂有光刻胶的硅片放置在光刻机中,与光刻掩膜版紧密接触,进行曝光操作。我们设置了不同的曝光剂量和时间进行对比实验,以研究其对光刻图形质量的影响。曝光完成后,将硅片放入显影液中进行显影,显影时间也根据不同的实验条件进行调整。显影结束后,对硅片进行清洗和干燥处理,最后使用扫描电子显微镜(SEM)对光刻图形进行观察和分析。

实验结果表明,曝光剂量和时间对光刻图形的质量有着显著影响。当曝光剂量不足时,光刻胶的光化学反应不完全,显影后图形的边缘会出现模糊和锯齿状,线条宽度也会比设计值宽。而曝光剂量过大时,光刻胶会过度反应,导致图形的分辨率下降,甚至出现图形变形的情况。显影时间同样重要,显影时间过短,光刻胶未完全溶解,会残留多余的光刻胶;显影时间过长,则会使图形的线条变细,影响图形的精度。通过对不同实验条件下的光刻图形进行分析,我们确定了在本次实验中最佳的曝光剂量和显影时间。

本次实验让我们对光刻技术的原理和方法有了更深入的理解。光刻技术是一个复杂且对工艺要求极高的过程,每一个环节都需要精确控制。在实际应用中,还需要考虑更多的因素,如光刻设备的精度、光刻胶的性能以及环境因素等。未来,随着半导体技术的不断发展,对光刻技术的要求也会越来越高,我们需要不断探索和改进光刻工艺,以满足更高分辨率和更小尺寸的芯片制造需求。

博晶优图光刻

博晶优图光刻