光刻工艺是半导造领域中至关重要的一项技术,它对于芯片性能和集成度起着决定性作用。光刻工艺包含多个精细步骤,每个步骤都紧密相连,共同推动着芯片制造的进程。

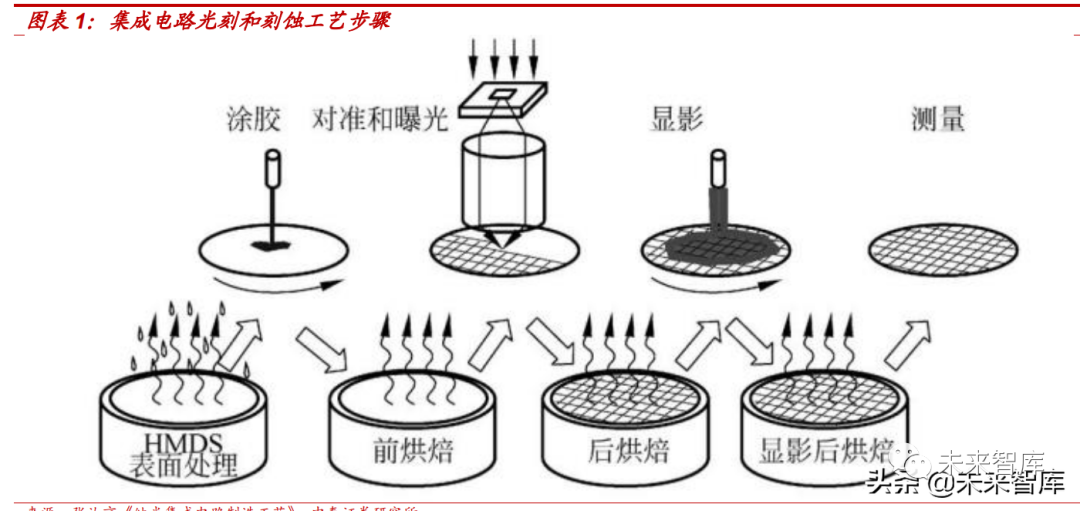

光刻工艺的第一步是光刻胶涂覆。在这一步骤中,洁净的硅片被放置在光刻设备的工作台上,然后通过旋转的方式均匀地涂抹上一层光刻胶。光刻胶是一种对特定波长光线敏感的材料,其均匀涂覆的质量直接影响后续光刻图案的精度。涂覆过程需要严格控制光刻胶的厚度和均匀性,以确保在后续曝光步骤中能够准确地形成所需的图形。

第二步是对准与曝光。光刻设备会精确地将掩膜版上的设计图案对准到硅片上的光刻胶层。掩膜版上的图案是芯片设计的蓝图,通过光刻设备的对准系统,确保图案与硅片上的特定位置精确重合。然后,根据设计要求,使用特定波长的光线对光刻胶进行曝光。曝光能量的精确控制以及光线的均匀照射,使得光刻胶发生化学反应,从而改变其物理性质,为后续的显影步骤做好准备。

第三步是光刻胶显影。经过曝光后的光刻胶,只有被光线照射到的部分发生了化学变化。在显影步骤中,将硅片放入显影液中,未曝光的光刻胶会被溶解掉,而曝光部分的光刻胶则保留下来,从而在光刻胶层上形成与掩膜版图案对应的图形。显影过程需要严格控制显影液的浓度、温度以及显影时间等参数,以确保光刻胶图形的边缘清晰、准确,避免出现图形变形或残留光刻胶等问题。

第四步是刻蚀。利用光刻胶作为掩膜,对硅片上暴露的部分进行刻蚀。刻蚀是一种去除硅片表面特定区域材料的工艺,通过化学或物理方法,将不需要的硅材料去除,留下光刻胶保护的区域。刻蚀过程需要精确控制刻蚀速率、刻蚀均匀性以及刻蚀选择性等参数,以确保只对目标区域进行刻蚀,同时不影响光刻胶和周围的硅材料。

第五步是光刻胶去除。在刻蚀完成后,光刻胶已经完成了它的掩膜使命,需要将其从硅片表面去除。这一步骤通常使用特定的去胶剂,通过化学溶解的方式将光刻胶从硅片上清除。去除光刻胶后,硅片表面应保持洁净,无残留光刻胶或其他杂质,以确保后续工艺的顺利进行。

第六步是清洗。经过光刻、刻蚀和去胶等步骤后,硅片表面可能会残留一些化学物质、杂质或光刻胶碎片等。清洗步骤旨在去除这些污染物,使硅片表面恢复洁净。清洗过程通常使用多种化学清洗剂和去离子水,通过多次冲洗和浸泡,确保硅片表面达到所需的清洁度标准。

第七步是检测与缺陷修复。在光刻工艺的各个步骤完成后,需要对硅片进行检测,以确保光刻图案的质量和芯片的性能符合要求。检测方法包括光学显微镜、电子显微镜等,用于检查光刻图案的尺寸精度、边缘粗糙度以及是否存在缺陷等问题。如果发现有缺陷,需要采取相应的修复措施,如激光修复、化学气相沉积修复等,以提高芯片的良品率。

第八步是薄膜沉积。在完成上述步骤后,根据芯片制造的需要,可能需要在硅片表面沉积一层或多层薄膜。薄膜沉积工艺可以改善硅片的表面性能、电学性能或光学性能等。常见的薄膜沉积方法包括物理气相沉积、化学气相沉积等,通过精确控制沉积参数,可以在硅片表面形成均匀、致密的薄膜,为后续的工艺步骤提供良好的基础。

光刻工艺的这八个步骤相互配合、缺一不可,每一个步骤的精确执行都直接关系到芯片制造的质量和性能。随着半导体技术的不断发展,光刻工艺也在持续创新和进步,以满足日益增长的芯片性能需求。只有不断优化光刻工艺的各个环节,才能推动半导体产业持续向前发展,为现代科技的进步提供坚实的支撑。

博晶优图光刻

博晶优图光刻