光刻工艺作为半导造领域的核心技术之一,对于芯片性能与集成度起着决定性作用。它通过一系列精确且复杂的步骤,将芯片设计图案精准地转移到半导体晶圆表面,为后续的芯片制造奠定基础。光刻工艺的基本步骤涵盖了多个关键环节,每个环节都紧密相连,共同构成了一个精密的制造流程。

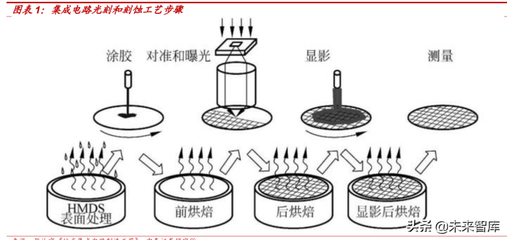

光刻工艺的第一步是光刻胶涂覆。光刻胶是一种对特定波长光敏感的材料,它将在后续的曝光过程中发挥关键作用。晶圆被放置在涂胶设备中,通过旋转等方式使晶圆表面均匀地覆盖一层光刻胶。这一步骤要求光刻胶的涂覆厚度精确控制,以确保后续曝光和显影过程的准确性。涂覆厚度不均匀可能导致图案变形、分辨率下降等问题,影响芯片的性能。涂胶设备的精度和稳定性对于光刻胶涂覆质量至关重要。先进的涂胶设备能够通过精确的参数设置和自动化操作,实现光刻胶的均匀涂覆,为后续的光刻工艺提供良好的基础。

接下来是曝光环节。在这一步骤中,光刻机将特定波长的光照射到涂有光刻胶的晶圆上。光刻机通过精确控制光线的强度、曝光时间和光斑形状等参数,可以将芯片设计图案精确地转移到光刻胶上。曝光过程中的光线必须高度聚焦且均匀,以确保图案的清晰度和准确性。不同类型的光刻机采用不同的光源和光学系统,以适应不同的光刻工艺需求。例如,深紫外光刻(DUV)技术使用波长较短的紫外线,能够实现更高的分辨率,适用于制造较小尺寸的芯片;极紫外光刻(EUV)技术则使用更短波长的极紫外线,进一步提高了光刻分辨率,为制造更先进的芯片提供了可能。

曝光完成后,进入显影阶段。显影是将经过曝光后的光刻胶进行化学处理,使光刻胶上曝光部分和未曝光部分呈现不同的溶解性,从而将芯片设计图案从光刻胶上转移到晶圆表面。显影液的选择和显影时间的控制非常关键。显影液需要能够准确地溶解未曝光的光刻胶,同时保留曝光部分的光刻胶,以形成与芯片设计图案一致的光刻胶图形。显影时间过长或过短都可能导致图案边缘不清晰、光刻胶残留等问题,影响芯片制造质量。在显影过程中,还需要对晶圆进行适当的清洗和干燥处理,以确保晶圆表面的清洁和光刻胶图形的完整性。

光刻工艺的最后一步是光刻胶去除。光刻胶去除是将完成图案转移后的光刻胶从晶圆表面去除,以便进行后续的芯片制造工艺,如蚀刻、掺杂等。光刻胶去除方法有多种,包括湿法蚀刻和干法蚀刻等。湿法蚀刻是利用化学溶液将光刻胶溶解去除,这种方法操作相对简单,但可能对晶圆表面造成一定的损伤。干法蚀刻则利用等离子体等高能粒子束对光刻胶进行蚀刻,具有更高的精度和可控性,能够减少对晶圆表面的损伤。选择合适的光刻胶去除方法需要根据光刻胶的类型、晶圆材料以及后续工艺要求等综合考虑。

光刻工艺的基本步骤相互配合,每一个环节都对芯片制造的质量和性能有着重要影响,并随着技术不断发展,光刻工艺也在持续创新,为推动半导体产业的进步发挥着关键作用。在未来,随着芯片制造技术向更小尺寸、更高集成度发展,光刻工艺将面临更多挑战和机遇,需要不断突破技术瓶颈,以满足日益增长的市场需求。科研人员们也在持续努力,探索新的光刻技术和材料,力求进一步提升光刻工艺的精度和效率,为半导体产业的蓬勃发展注入强大动力。

博晶优图光刻

博晶优图光刻